-

04-10 / 2023

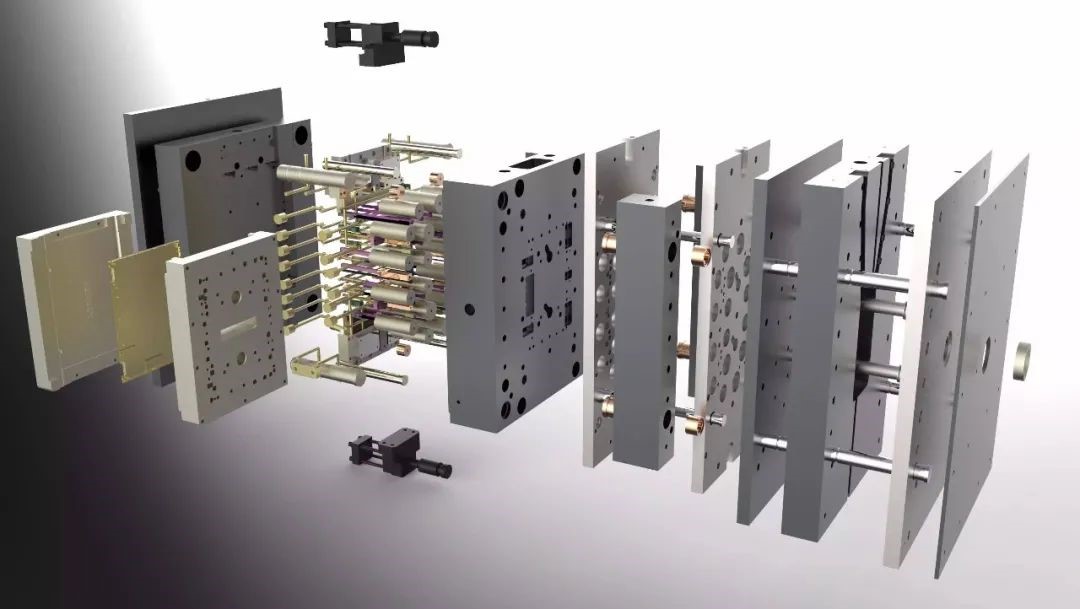

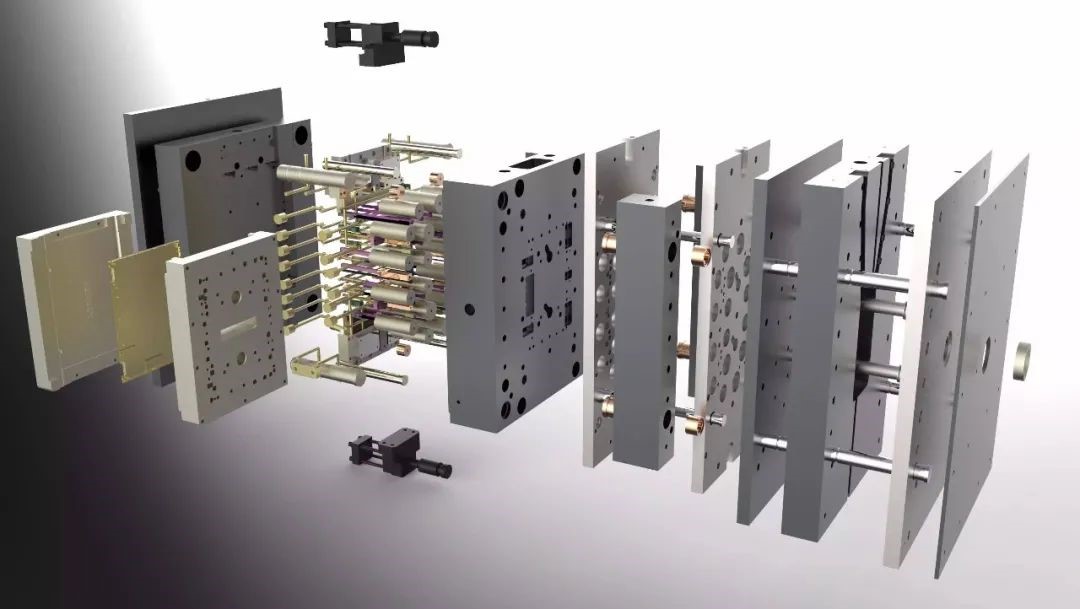

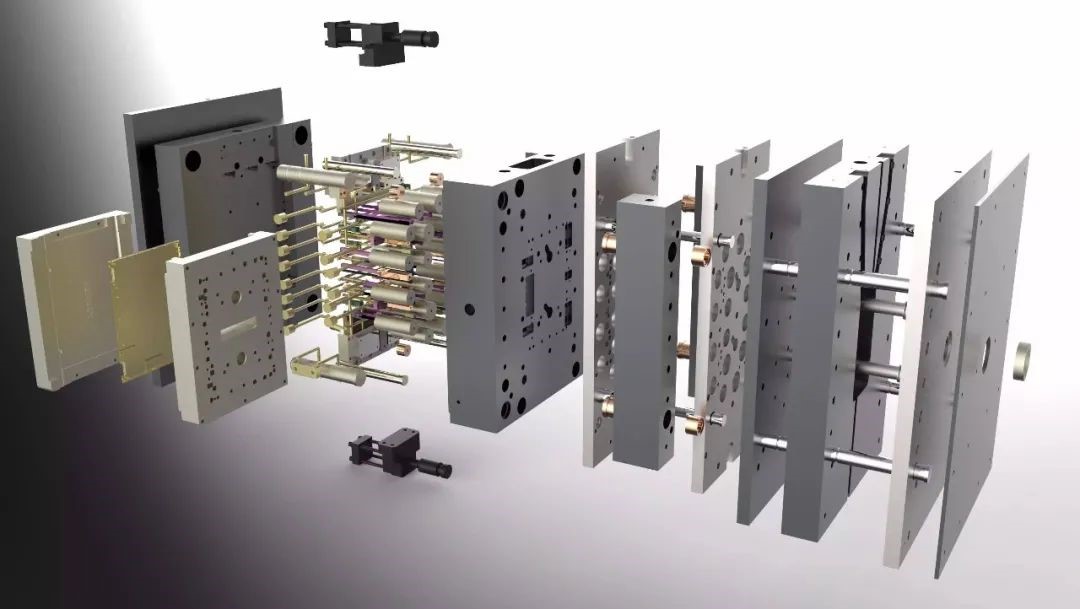

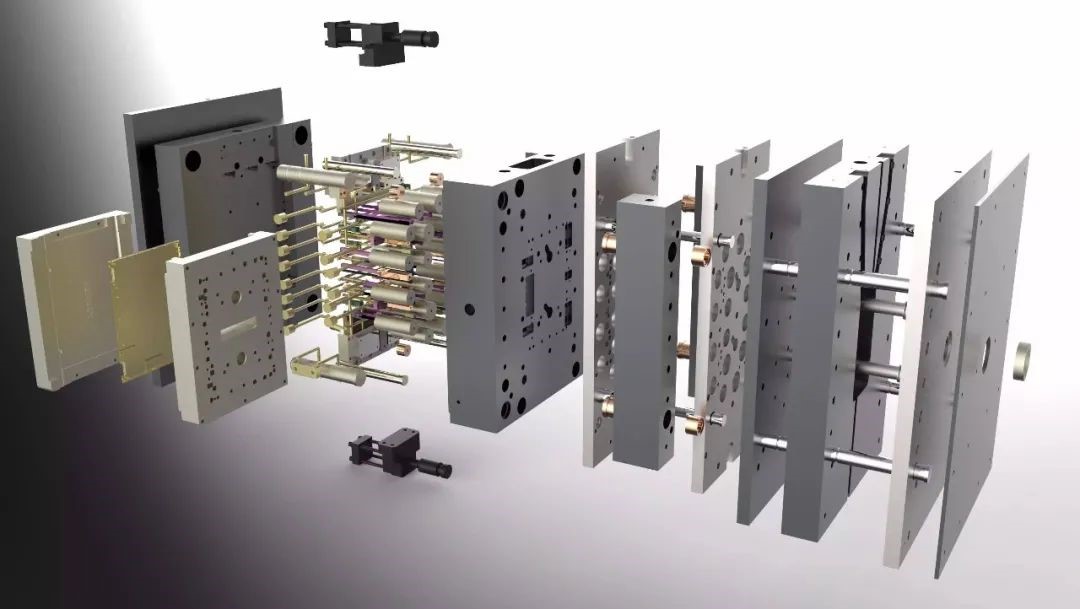

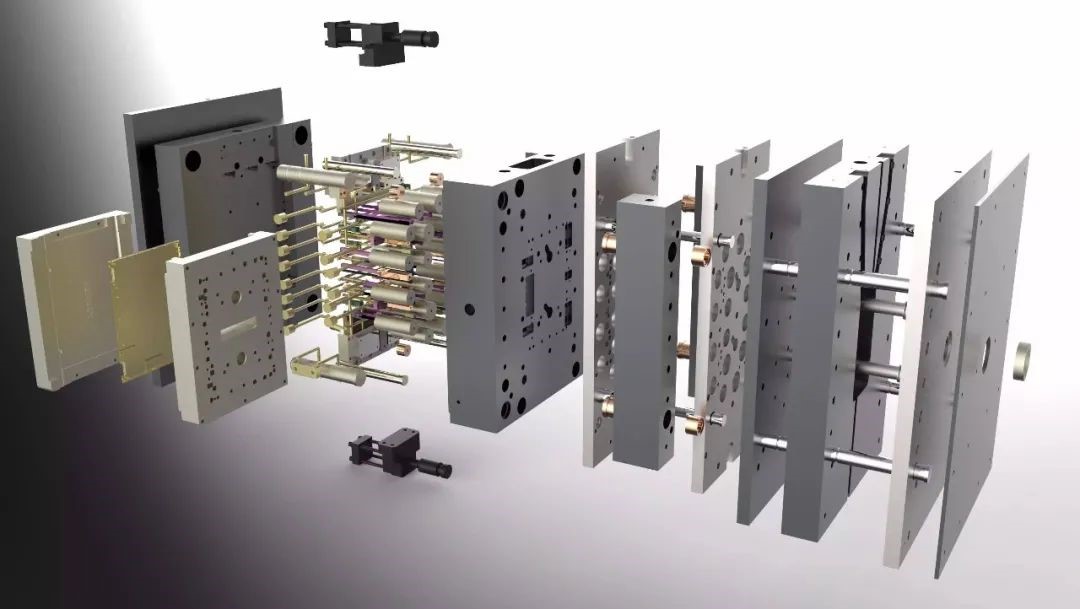

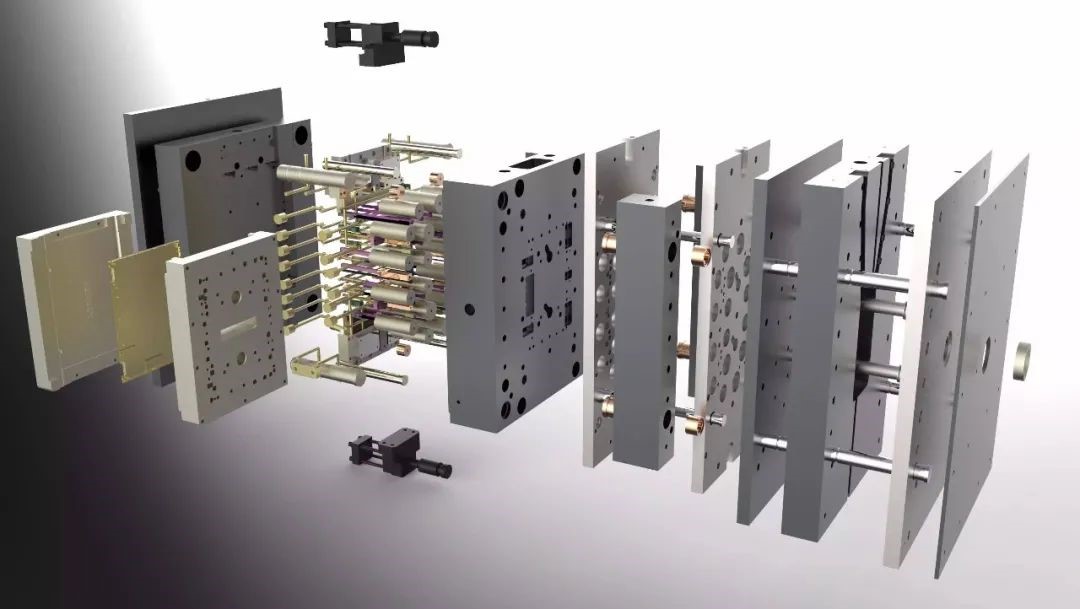

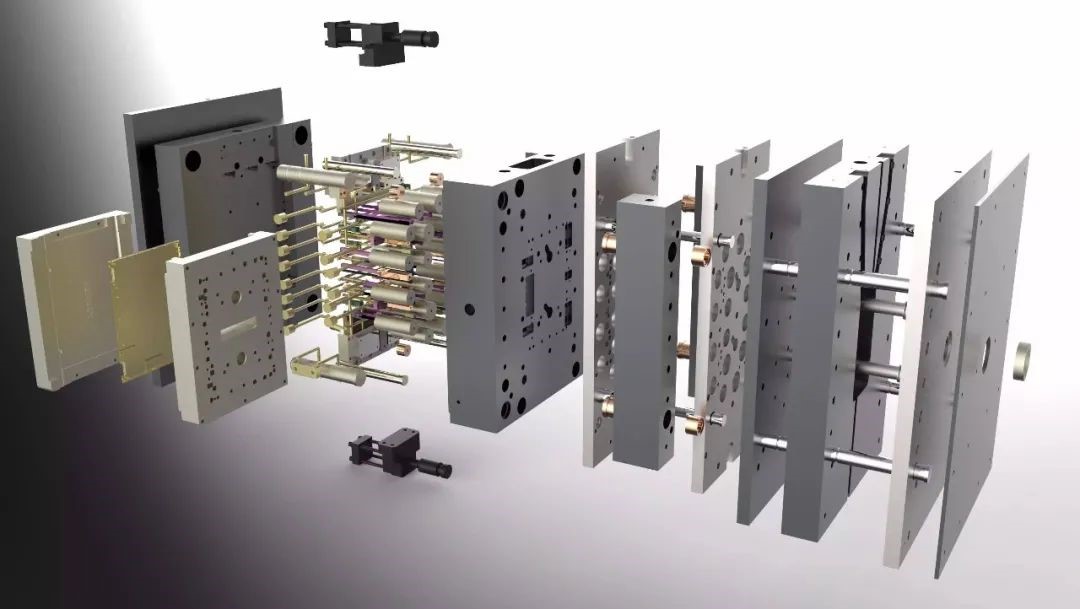

雙色注塑共注射成型工藝方法,使用(yòng)兩個或兩個以上注射係統的(de)注射機,將不同品種或者不(bú)同色澤的塑料同(tóng)時或先後注射入模具型腔內的成(chéng)型方法,稱為共注射(shè)成型。該成型方法可以生產多種(zhǒng)色彩或多種(zhǒng)塑料的複合塑件。共注射成型用的注射機稱多色(sè)注射機。目前(qián),國外已有八色注射機在生(shēng)產中應用,使(shǐ)用的多(duō)為 雙(shuāng)色注塑注射機。使(shǐ)用兩個品種的塑料或者一個品種(zhǒng)兩種顏色的塑料進行共注射成型時,有兩種典型的工藝方法:一種是 雙色(sè)注塑注射成型;另一種是雙層注射成型。

閱讀全文

-

04-10 / 2023

反(fǎn)應注射成型注塑模(mó)具設計

閱讀全(quán)文

-

04-10 / 2023

壓縮注塑模具結(jié)構組成與分類,壓縮模又稱壓塑模,是塑料成型模(mó)具中一種比較簡單的注塑模具,它(tā)主要用來成型(xíng)熱固性塑料製品。某些熱(rè)塑性塑料也可用壓(yā)縮模來成型,其工藝過程如下:將熱塑性塑料加入注塑模具加料室內(nèi),然後逐漸加熱加壓,使塑料軟化(huà)成為(wéi)黏(nián)流(liú)狀態並充滿整個型腔,然後冷卻模具,塑件凝(níng)固後將其取出。例如,光學性能要求高的(de)有機玻璃鏡片,不宜高溫注射成型的硝酸纖維汽車轉向(xiàng)盤等,都可以采用壓(yā)縮成型。由(yóu)於注塑模具(jù)需要(yào)交替地加熱和冷卻,所以生產周期(qī)長,效率低(dī),這樣就限製了熱塑性(xìng)塑料在這方麵的進一步應用。將著重討論熱固性(xìng)塑料壓縮注(zhù)塑模具的設計。

閱讀全文(wén)

-

04-08 / 2023

壓縮注塑模具與壓(yā)機工藝參數的(de)校核,東莞市馬馳科注塑模具加工廠(chǎng)表示壓機是壓縮成型的主要設備,壓縮注塑模具設計者(zhě)必須熟悉壓機的主(zhǔ)要技術規範,特(tè)別是壓機(jī)的總壓力、開模力、推(tuī)出力和裝模部(bù)分有關尺寸等。例如,壓機的成(chéng)型總壓力如果不足,則生產不出性能與外觀合格(gé)的塑件,反(fǎn)之又會造成設備生產能力的浪費。在設計壓(yā)縮注塑模具時應首先對壓機作下述幾個方麵的校核。

閱讀全文

-

04-08 / 2023

注塑模具(jù)壓(yā)縮模脫模機(jī)構,壓縮模(mó)凸模與凹模配合的結構形式及配合處的(de)尺寸是注塑模具設(shè)計的關鍵所在,結構形式如設(shè)計恰當,就能使壓縮工作順利進行,生產的塑件精度高,質量好。其形式和尺寸依壓縮模類型的不同而不同,現(xiàn)分述如(rú)下:

閱(yuè)讀全文

-

04-07 / 2023

注塑模具壓注模的分類與結構組成(chéng),壓注成型和壓(yā)縮成(chéng)型都是熱固性塑料常用的成型方法。壓注模與壓縮模的區別在於前者設有單獨的(de)加料室。壓注成型的一般過程是,先閉合模(mó)具,然後將塑料(liào)加入模具加料(liào)室內,使其受熱成熔融狀態,在與加(jiā)料室配合的壓料(liào)柱(zhù)塞的(de)作用下(xià),使(shǐ)熔料通過設(shè)在加料室底部的(de)澆注(zhù)係統(tǒng)高速擠入型腔。塑(sù)料在型(xíng)腔(qiāng)內繼續受熱受壓而發生交聯反應並固化成(chéng)型。然後打開注塑模具取出塑件,清理加料室和澆注(zhù)係統後進行下(xià)一次(cì)成型。壓注成型與壓縮成型比較有如(rú)下特點:

閱讀(dú)全文

-

04-07 / 2023

注塑模具壓注模成型零部件設計,壓注模的設計在(zài)很多(duō)方(fāng)麵是(shì)與(yǔ)注射模、壓縮模相同的,例(lì)如型腔的總體(tǐ)設計、分型麵位(wèi)置及形(xíng)狀的確定、合模導向機構、推出機構、側向分型及抽芯(xīn)機構、加熱係統等(děng)。下麵東莞市馬馳科注塑模具加工廠介紹(shào)壓注模的(de)特有結構加以討論。

閱讀全文(wén)

-

04-07 / 2023

注塑模具澆注係統與排氣槽設計(jì),壓注模澆注係統的組成與注射模相仿,各(gè)組成部分的作用(yòng)也與注射模類似。對於澆注係統的要求,壓注模與注射模有相(xiàng)同之處也有不同之處(chù)。壓注模與(yǔ)注射模都希望熔料在流(liú)動(dòng)中壓力損失(shī)小,這是(shì)相同之(zhī)處;注射模希望熔料通過澆(jiāo)注係統時與流(liú)道壁盡量減少熱(rè)交換,以使料溫變化小。但壓注模卻需要在流動中進一(yī)步(bù)提高料溫,使其塑化更好,這是二者不(bú)同之處。

閱讀全文